El polímer termoplàstic és un material transparent que deixa entrar la llum a l’habitació. El material protegeix bé del fred, per tant, s’utilitzen insercions translúcides en la construcció de parets i sostres d’hivernacles. El policarbonat està disponible en diverses mides, de manera que es pot seleccionar un material lleuger i flexible per a cada tipus d’estructura i ús. Es caracteritza per les altes propietats de transmissió de llum, resistència a la calor i resistència als cops.

Característiques del policarbonat

El policarbonat és resistent a qualsevol condició meteorològica. La baixa temperatura a la qual el material es fa trencadís està fora del rang de temperatura de funcionament. La resistència a la compressió i la duresa són comparables a les de l’alumini.

El policarbonat és:

- cel·lular (cel·lular);

- monolític (sòlid);

- perfilat.

El policarbonat és el més durador de tots els tipus de materials transparents, per la qual cosa és molt demandat. Els fabricants indiquen una vida útil garantida de 10 a 12 anys, però de fet el material no es deteriora en 15 anys.

Les particions internes d'un panell de polímer de bresca es troben en un angle tal que redueixen l'energia cinètica d'un impacte, per exemple, la calamarsa, en 1,5 vegades. Amb els revolts dins de límits raonables, el material no s’esquerda, cosa que permet estructures de sostre arquejades i abovedades.

El laminat de polímer resisteix canvis extrems de temperatura. Pertany al grup de materials respectuosos amb el medi ambient, no reacciona amb components químics de l’atmosfera.

Avantatges:

- La lleugeresa del policarbonat permet estalviar en els elements del marc de suport, el seu gruix és molt menor que quan s’instal·la una coberta de vidre.

- La densitat del material és més de dues vegades inferior a la del vidre de la finestra i el gruix d’un polímer perfilat, per exemple, és de 0,7 mm.

- Per tallar làmines fines de perfil, agafen tisores per planxar i tallen el panal amb una circular, on s’insereix un disc amb dents fines.

Si el policarbonat és a foc obert, no crema, sinó que es fon sense emetre components nocius a l’atmosfera. Això produeix una massa semblant a una teranyina que no baixa. Sense una font de foc, el material deixa de fondre’s. Si la superfície s’esquerda per un fort impacte, els fragments no s’enfonsen, sinó que queden dins dels límits del full.

Els desavantatges inclouen la necessitat d’un maneig acurat de les plaques. Per moure panells llargs, es col·loca un treballador entre 1,5 i 2,0 m al llarg de tota la longitud de la llosa.

Protecció UV

El policarbonat en la seva forma pura no presenta resistència als raigs UV, per tant es destrueix al sol. Durant la fabricació, s’aplica un revestiment protector per augmentar la resistència.

Hi ha dues maneres de sol·licitar:

- Mètode de coextrusió. Les partícules d’una substància protectora s’implanten a la superfície frontal. La capa impedeix que els raigs solars arribin al pla de la làmina. Els panells s’instal·len amb el costat tractat cap a fora.

- Polvorització. El mètode és utilitzat pels fabricants de materials de baix cost. La capa superior s’esborra gradualment del pla per partícules de pols, arrossegades per la pluja, arrasades pel vent.

- La introducció d’additius amb estabilitzadors a la massa durant la producció. El mètode comporta un augment del cost de les mercaderies, per la qual cosa no s’utilitza sovint, ja que aquest policarbonat s’utilitza en instal·lacions crítiques.

La irradiació amb llum ultraviolada és perjudicial per a les plantes, de manera que la capa protectora protegeix la superfície del material de la deformació, així com de les plantacions a l’hivernacle.

Efecte del gruix del material sobre les seves propietats

Es considera que el vidre és el líder en transmissió de llum, de manera que el grau de transparència es considera del 100%. El tipus monolític de policarbonat només perd el vidre en un 5% i el bresca en un 14-20%, segons el gruix i el color de la pintura.

La dependència de la transmissió de la llum del gruix:

- bresca transparent amb un gruix de 4 i 6 mm - 86%, 8 i 10 mm - 85%, 16 mm - 76%.

- color bronze amb un gruix de 4 mm - 50%, 6 i 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

La capacitat de transmissió tèrmica del policarbonat és inferior a la del vidre i el plexiglàs; el monolític condueix la calor menys entre un 17 i un 20%. Un panal amb un gruix de 4 mm és igual al vidre i una mida de 6 a 8 mm és comparable a una unitat de vidre. L’efecte es deu al contingut d’aire de les cèl·lules. Per mantenir el rendiment, aïlleu els extrems oberts de les làmines durant la instal·lació.

El gruix del policarbonat afecta l'absorció acústica:

- monolític 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- mòbil 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

La resistència de les làmines també depèn del gruix. L'indicador oscil·la entre 653 - 707 kg / m² i la resistència a la tracció és de 20400 - 23120 kg / m².

Mides de full estàndard

Cada categoria de policarbonat té les seves pròpies dimensions, determinades pel fabricant del material. En funció de les característiques i dimensions físiques, es tria el mètode de transport. Les dimensions també es tenen en compte en el càlcul a l’hora de determinar el diagrama de cablejat i la disposició dels panells a l’estructura.

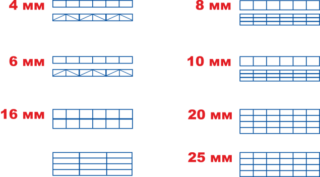

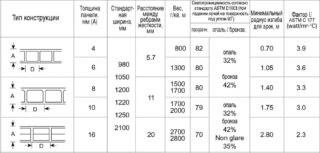

Els fabricants venen les següents mides de plaques de policarbonat:

- Els panells cel·lulars estan buits amb diferents gruixos de làmines, les seves dimensions no difereixen de les recomanades per la norma i són de 2,1 x 6,0 m i 2,1 x 12,0 m. mesura 5, 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- Els panells monolítics es produeixen en forma de material sòlid sense buits al seu interior. A la venda hi ha xapes amb unes dimensions de 2,05 x 1,25 m amb un gruix d’1 mm. Es fabriquen plaques d'1,5 a 12 mm amb unes dimensions de 2,05 x 3,05 m.

- El policarbonat perfilat s’estampa a partir de làmines monolítiques en forma de perfil trapezoïdal. El material resistent als impactes té un gruix de 0,7 a 2,0 mm. Els fulls estan disponibles en amplades d'entre 1,15 i 1,25 m, la longitud és de 2,0 a 3,0 metres. El càlcul té en compte l'alçada i la longitud d'ona per obtenir una àrea de superposició útil.

GOST R 56.712 - 2015 prescriu l’amplada estàndard del policarbonat de 2,1 m, mentre que la longitud nominal és de 6 a 12 m. Els fabricants de materials poden produir dimensions no estàndards i fer dimensions per a un client específic.

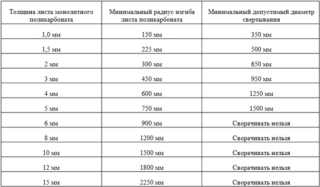

Radi de flexió

El policarbonat és un recobriment versàtil que es pot doblar sense preescalfar ni cap altra preparació. Cal conèixer la quantitat de flexió permesa per evitar la destrucció. Es fa una distinció entre el grau de flexió permès durant el transport i quan s’instal·la la xapa en la posició de muntatge.

En el primer cas, es permet un radi en funció del gruix:

- el panell de 2,5 a 3,3 mm es pot doblegar de 250 a 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1000 mm.

No es permet enrotllar fulls amb un gruix de 12 a 20 mm. Aquest mètode no és estàndard i el comprador l’utilitza a la seva discreció. La culpa del dany és del propietari.

Radis de flexió recomanats per a la instal·lació a cobertes arquejades i abovedades:

- la làmina de 2,5 a 3,3 mm es pot doblegar amb un radi de 450 a 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Si les làmines es van doblegar durant el transport, després de la descàrrega, es posen en posició horitzontal per emmagatzemar-les.

Pes de policarbonat

La massa de cada espècie ve determinada pel pes d’un metre quadrat.L'indicador depèn del gruix i de la secció transversal del material, mentre que la mida total de la làmina de policarbonat per a hivernacles no té importància.

El pes també està regulat per les normes GOST:

- un quadrat d’un full de bresca de 4 mm pesa 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Els panells monolítics tenen un pes:

- un quadrat de xapa amb un gruix de 4 mm pesa 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

El pes dels panells monolítics és 2 vegades menor que el pes del vidre, gairebé el mateix que el del plexiglàs. El quadrat de la varietat de bresca té una massa 10 vegades menor que una làmina de vidre i 5 vegades menor que el plexiglàs.

Producció de materials

La producció de làmines de policarbonat és tècnicament un procés complex. Els productes d’alta qualitat s’obtenen complint la tecnologia en combinació amb un sistema de control establert en totes les etapes de producció. S'utilitza el mètode de formació i processament de polímers termoplàstics. Els productes es fabriquen mitjançant fosa a alta pressió, les làmines per a la construcció es produeixen mitjançant extrusió, modelat de productes a partir de fosa.

La producció de policarbonat cel·lular, de perfil i monolític es pot dividir en 3 etapes:

- preparació de la matèria primera;

- extrusió;

- tallar productes a mida.

El primer procediment inclou la neteja de pols i impureses de grànuls de policarbonat, per això s’utilitza el mètode cicló. La matèria primera es col·loca en un recipient de fusió a alta temperatura. Durant el procés, s’introdueixen a la massa diversos plastificants i additius per millorar la qualitat. S'utilitzen additius protectors de calor, hidròfugs i repel·lents a la brutícia.

En el segon període de producció, la massa escalfada en estat viscós s’alimenta a una màquina extrusora especial per premsar. Després de passar pel transportador, s’obté una cinta del perfil i la secció requerits. A continuació, funciona una premsa per donar suavitat i la mida de gruix desitjada.

La cinta refrigerada es talla en productes d’una mida estàndard, mantenint la longitud i amplada estàndard d’una làmina de policarbonat. Els panells s’envasen en paper d’alumini, s’envien a la venda o a un magatzem.

Aplicació de policarbonat

El material monolític (fos) s’utilitza com a envidrament de parets i sostres d’hivernacles en versions d’estiu. Les plaques transparents transmeten els rajos infrarojos, però bloquegen la llum ultraviolada, que mata les plantes en grans quantitats.

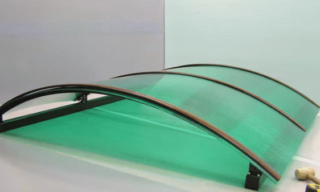

El policarbonat perfilat s’utilitza per cobrir marquesines, tendals, tendals. El material és altament resistent, de manera que es col·loca sobre teulades amb poca inclinació, on hi ha la possibilitat d’acumulació de neu.

L’aspecte de niu d'abella del policarbonat funciona molt bé en hivernacles climatitzats com a finestres i seccions de sostre. Condueix malament la calor i el fred, de manera que el seu ús estalvia recursos de calefacció.