Termoplastinen polymeeri on läpinäkyvä materiaali, joka päästää valoa huoneeseen. Materiaali suojaa hyvin kylmältä, joten kasvihuoneiden seinien ja katojen rakentamisessa käytetään läpikuultavia inserttejä. Polykarbonaattia on saatavana erikokoisina, joten jokaiselle rakenteelle ja käytölle voidaan valita kevyt ja joustava materiaali. Sille on ominaista valonläpäisyn, lämmönkestävyyden, iskunkestävyyden korkeat ominaisuudet.

Polykarbonaatin ominaisuudet

Polykarbonaatti kestää kaikkia sääolosuhteita. Alhainen lämpötila, jossa materiaali muuttuu hauraaksi, on käyttölämpötila-alueen ulkopuolella. Puristuskestävyys ja kovuus ovat verrattavissa alumiiniin.

Polykarbonaatti on:

- solu (solu);

- monoliittinen (kiinteä);

- profiloitu.

Polykarbonaatti on kestävin kaikentyyppisistä läpinäkyvistä materiaaleista, joten se on kysyttyä. Valmistajien mukaan taattu käyttöikä on 10-12 vuotta, mutta itse asiassa materiaali ei heikkene 15 vuoden kuluessa.

Kennopolymeeripaneelin sisäiset väliseinät sijaitsevat sellaisessa kulmassa, että ne vähentävät iskujen, esimerkiksi rakeiden, kineettistä energiaa 1,5 kertaa. Taivutettaessa kohtuullisissa rajoissa materiaali ei halkeile, mikä mahdollistaa kaarevat ja kupolikattoiset kattorakenteet.

Polymeerilaminaatti kestää äärimmäisiä lämpötilan muutoksia. Se kuuluu ympäristöystävällisten materiaalien ryhmään, ei reagoi ilmakehän kemiallisten komponenttien kanssa.

Edut:

- Polykarbonaatin keveys antaa sinun säästää tukirungon elementeissä, niiden paksuus on paljon pienempi kuin lasipinnoitetta asennettaessa.

- Materiaalin tiheys on yli 2 kertaa pienempi kuin ikkunalasilla, ja esimerkiksi profiloidun polymeerin paksuus on 0,7 mm.

- Ohuiden profiloitujen levyjen leikkaamiseksi he ottavat sakselle rautaa ja leikkaavat hunajakennon pyöreällä, johon työnnetään levy, jossa on hienot hampaat.

Jos polykarbonaatti on avotulessa, se ei pala, vaan sulaa päästämättä haitallisia komponentteja ilmakehään. Tämä tuottaa hämähäkin kaltaisen massan, joka ei virtaa alas. Ilman tulilähdettä materiaali lopettaa sulamisen. Jos pinta halkeilee voimakkaasta törmäyksestä, sirpaleet eivät lennä pois, vaan pysyvät levyn rajojen sisällä.

Haittoja ovat levyjen huolellisen käsittelyn tarve. Pitkien paneelien siirtämiseksi yksi työntekijä sijoitetaan 1,5 - 2,0 metriin levyn koko pituudelta.

UV-suoja

Puhtaassa muodossa oleva polykarbonaatti ei osoita UV-säteitä, joten se tuhoutuu auringossa. Valmistuksen aikana levitetään suojapinnoite vastuksen lisäämiseksi.

Voit hakea kahdella tavalla:

- Yhteispuristusmenetelmä. Suoja-aineen hiukkaset istutetaan etupintaan. Kerros estää auringon säteitä pääsemästä levyn tasoon. Paneelit asennetaan käsitelty puoli ulospäin.

- Ruiskutus. Menetelmää käyttävät halpojen materiaalien valmistajat. Ylempi kerros poistetaan tasolta asteittain pölyhiukkasilla, sateen pesty, tuulen puhaltamana.

- Stabilisaattoreita sisältävien lisäaineiden lisääminen massaan tuotannon aikana. Menetelmä johtaa tavaroiden kustannusten nousuun, joten sitä ei käytetä usein, vaan tällaista polykarbonaattia käytetään kriittisissä tiloissa.

Säteily ultraviolettivalolla on haitallista kasveille, joten suojakerros suojaa materiaalin pintaa muodonmuutoksilta sekä kasvihuoneen istutuksilta.

Materiaalin paksuuden vaikutus sen ominaisuuksiin

Lasia pidetään valonläpäisyn kärjessä, joten sen läpinäkyvyyden aste on 100%. Monoliittinen polykarbonaattityyppi häviää lasille vain 5% ja hunajakenno - 14-20% maalin paksuudesta ja väristä riippuen.

Valonläpäisyn riippuvuus paksuudesta:

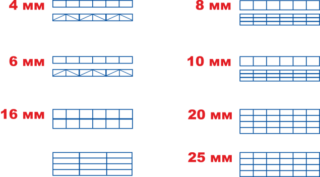

- läpinäkyvä hunajakenno, jonka paksuus on 4 ja 6 mm - 86%, 8 ja 10 mm - 85%, 16 mm - 76%.

- pronssiväri, jonka paksuus on 4 mm - 50%, 6 ja 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

Polykarbonaatin lämmönsiirtokapasiteetti on pienempi kuin lasilla ja pleksilasilla - monoliitti johtaa lämpöä vähemmän 17 - 20%. Hunajakenno, jonka paksuus on 4 mm, on yhtä suuri kuin lasi, ja koko 6 - 8 mm on verrattavissa lasiyksikköön. Vaikutus johtuu solujen ilmapitoisuudesta. Suorita suorituskyky eristämällä arkkien avoimet päät asennuksen aikana.

Polykarbonaatin paksuus vaikuttaa äänenvaimennukseen:

- monoliittinen 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- solu 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

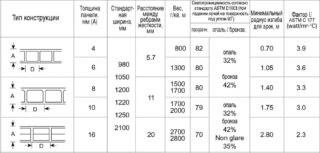

Levyjen vahvuus riippuu myös paksuudesta. Indikaattori vaihtelee välillä 653 - 707 kg / m² ja vetolujuus on 20400 - 23120 kg / m².

Vakiolevykoot

Jokaisella polykarbonaattiluokalla on omat mitat, jotka materiaalin valmistaja määrittää. Kuljetustapa valitaan fyysisten ominaisuuksien ja mittojen mukaan. Mitat otetaan huomioon myös laskennassa määritettäessä kytkentäkaaviota ja rakenteen paneelien asettelua.

Valmistajat myyvät seuraavia kokoja polykarbonaattilevyjä:

- Solupaneelit on valmistettu onttoista, eri levypaksuuksilla, niiden mitat eivät poikkea standardin suosittelemista ja ovat 2,1 x 6,0 m ja 2,1 x 12,0 m. on 5, 7 mm, 8-10 mm - 11 mm, 16 mm - 20 mm.

- Monoliittiset paneelit valmistetaan kiinteän materiaalin muodossa, jossa ei ole aukkoja. Myynnissä on levyjä, joiden mitat ovat 2,05 x 1,25 m ja paksuus 1 mm. Levyt valmistetaan 1,5 - 12 mm, mitat 2,05 x 3,05 m.

- Profiloitu polykarbonaatti leimataan monoliittisista levyistä puolisuunnikkaan muotoisiksi. Iskunkestävän materiaalin paksuus on 0,7 - 2,0 mm. Levyjä on saatavana 1,15 - 1,25 m leveinä, pituus 2,0 - 3,0 metriä. Laskennassa otetaan huomioon korkeus ja aallonpituus, jotta saadaan käyttökelpoinen päällekkäisyysalue.

GOST R 56.712 - 2015 määrää polykarbonaatin vakioleveyden 2,1 m, kun nimellispituus on 6-12 m. Materiaalivalmistajat voivat tuottaa epätyypillisiä mittoja, tehdä mittoja tietylle asiakkaalle.

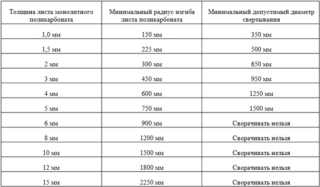

Taivutussäde

Polykarbonaatti on monipuolinen pinnoite, joka voidaan taivuttaa ilman esilämmitystä tai muuta valmistusta. Sallitun taipumisen määrä on tiedettävä tuhoutumisen estämiseksi. Sallittu taivutusaste erotetaan kuljetuksen aikana ja asennettaessa levyä asennusasentoon.

Ensimmäisessä tapauksessa säde on sallittu paksuudesta riippuen:

- paneeli 2,5 - 3,3 mm voidaan taivuttaa 250 - 280 mm;

- 3,5 - 3,8 mm - 300-310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500-600 mm;

- 8 mm - 700-800 mm;

- 10 mm - 900-1000 mm.

Levyjä, joiden paksuus on 12-20 mm, ei saa kelata. Tämä menetelmä on epätyypillinen ja ostaja käyttää sitä oman harkintansa mukaan. Syy vahingosta on omistajalla.

Suositeltavat taivutussäteet asennettavaksi kaari- ja kupolikattoihin:

- arkki 2,5-3,3 mm voidaan taivuttaa säteellä 450-530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600-700 mm;

- 6 mm - 900-1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2600 - 2800 mm;

- 18 mm - 3000-3150 mm;

- 20 - 3300 mm.

Jos levyt taivutettiin kuljetuksen aikana, purkamisen jälkeen ne asetettiin vaakasuoraan asentoon varastointia varten.

Polykarbonaatin paino

Kunkin lajin massa määräytyy neliömetrin painon mukaan.Indikaattori riippuu materiaalin paksuudesta, poikkileikkauksesta, kun taas kasvihuoneiden polykarbonaattilevyn koko ei ole väliä.

Painoa säätelevät myös GOST-standardit:

- neliön muotoinen 4 mm: n hunajakennoarkki painaa 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Monoliittisilla paneeleilla on paino:

- neliön arkin paksuus 4 mm painaa 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Monoliittisten paneelien paino on kaksi kertaa pienempi kuin lasin paino, melkein sama kuin pleksilasilla. Hunajakennolajikkeen neliön massa on 10 kertaa pienempi kuin lasilevyllä ja 5 kertaa pienempi kuin pleksilasilla.

Materiaalintuotanto

Polykarbonaattilevyjen valmistus on teknisesti monimutkainen prosessi. Laadukkaat tuotteet saadaan tekniikan mukaisesti yhdessä vakiintuneen valvontajärjestelmän kanssa kaikissa tuotannon vaiheissa. Käytetään menetelmää termoplastisten polymeerien muodostamiseksi ja prosessoimiseksi. Tuotteet valmistetaan korkeapainevalulla, rakentamiseen tarkoitetut levyt valmistetaan suulakepuristamalla, muovaamalla tuotteita sulasta.

Solun, profiilin ja monoliittisen polykarbonaatin tuotanto voidaan jakaa kolmeen vaiheeseen:

- raaka-aineen valmistelu;

- suulakepuristus;

- leikkaamalla tuotteet kokoon.

Ensimmäinen menetelmä sisältää puhdistuksen pölystä ja polykarbonaattirakeiden epäpuhtauksista, tätä varten käytetään syklonimenetelmää. Raaka-aine asetetaan sulatusastiaan korkeassa lämpötilassa. Prosessin aikana massaan lisätään erilaisia pehmittimiä ja lisäaineita laadun parantamiseksi. Käytetään lämpöä suojaavia, vettä hylkiviä, likaa hylkiviä lisäaineita.

Toisella tuotantojaksolla lämmitetty viskoosissa oleva massa syötetään erityiseen puristuskoneeseen puristamista varten. Kuljettimen läpi kulkemisen jälkeen saadaan tarvittavan profiilin ja osan teippi. Seuraavaksi puristin toimii tasaisuuden ja halutun paksuuden saamiseksi.

Jäähdytetty teippi leikataan vakiokokoisiksi tuotteiksi säilyttäen polykarbonaattilevyn vakiopituus ja leveys. Paneelit pakataan folioon, lähetetään myyntiin tai varastoon.

Polykarbonaatin levitys

Monoliittista (valettua) materiaalia käytetään kasvihuoneiden seinien ja katojen lasituksena kesäversioissa. Läpinäkyvät levyt välittävät infrapunasäteitä, mutta estävät ultraviolettivalon, joka tappaa kasveja suurina määrinä.

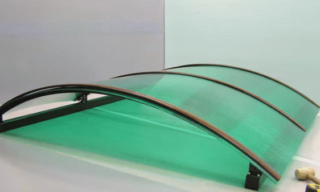

Profiloitua polykarbonaattia käytetään katosten, markiisien, markiisien peittämiseen. Materiaali on erittäin kestävä, joten se sijoitetaan katoille, joilla on pieni kaltevuus, missä on mahdollisuus lumen kertymiseen.

Polykarbonaatin hunajakenno näyttää hyvältä lämmitetyissä kasvihuoneissa ikkunoina ja katto-osina. Se johtaa huonosti lämpöä ja kylmää, joten sen käyttö säästää lämmön resursseja.