Termoplastický polymér je priehľadný materiál, ktorý prepúšťa svetlo do miestnosti. Materiál dobre chráni pred chladom, preto sa pri konštrukcii stien a striech skleníkov používajú priesvitné vložky. Polykarbonát je k dispozícii v rôznych veľkostiach, takže pre každý typ konštrukcie a použitie je možné zvoliť ľahký a pružný materiál. Vyznačuje sa vysokými vlastnosťami priepustnosti svetla, tepelnou odolnosťou, odolnosťou proti nárazom.

Vlastnosti polykarbonátu

Polykarbonát je odolný voči akýmkoľvek poveternostným podmienkam. Nízka teplota, pri ktorej materiál krehne, je mimo rozsahu prevádzkových teplôt. Odolnosť a tvrdosť v tlaku sú porovnateľné s hliníkovými.

Polykarbonát je:

- bunkový (bunkový);

- monolitické (tuhé);

- profilovaný.

Polykarbonát je najtrvanlivejší zo všetkých druhov priehľadných materiálov, je preto žiadaný. Výrobcovia uvádzajú zaručenú životnosť 10 - 12 rokov, ale v skutočnosti sa materiál nezhorší do 15 rokov.

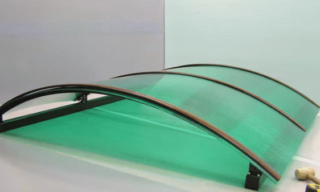

Vnútorné priečky voštinového polymérového panelu sú umiestnené v takom uhle, že znižujú kinetickú energiu pri náraze, napríklad pri krupobití, 1,5-krát. Pri ohyboch v rozumných medziach materiál nepraská, čo umožňuje klenuté a klenuté strešné konštrukcie.

Polymérny laminát odoláva extrémnym teplotným zmenám. Patrí do skupiny ekologických materiálov, nereaguje s chemickými zložkami atmosféry.

Výhody:

- Ľahkosť polykarbonátu vám umožňuje ušetriť na prvkoch nosného rámu, ich hrúbka je oveľa menšia ako pri inštalácii sklenenej krytiny.

- Hustota materiálu je viac ako dvakrát nižšia ako hustota okenného skla a hrúbka napríklad profilovaného polyméru je 0,7 mm.

- Na rezanie tenkých profilovaných plechov si na železo vezmú nožnice a voštinu rozrežú kruhovým kruhom, do ktorého je vložený disk s jemnými zubami.

Ak je polykarbonát v otvorenom ohni, nehorí, ale sa topí bez toho, aby do ovzdušia vypúšťal škodlivé zložky. Tak sa vytvorí pavučinová hmota, ktorá netečie dole. Bez zdroja ohňa sa materiál prestane topiť. Ak povrch pri silnom náraze praskne, fragmenty neodletia, ale zostanú v medziach plechu.

Medzi nevýhody patrí potreba starostlivého zaobchádzania s doskami. Na premiestňovanie dlhých panelov je jeden pracovník umiestnený vo výške 1,5 - 2,0 m po celej dĺžke dosky.

UV ochrana

Polykarbonát vo svojej čistej forme nevykazuje odolnosť proti UV žiareniu, preto sa na slnku ničí. Počas výroby sa na zvýšenie odolnosti nanáša ochranný povlak.

Existujú dva spôsoby podania žiadosti:

- Metóda spoločného vytláčania. Na prednú plochu sú implantované častice ochrannej látky. Vrstva zabraňuje slnečným lúčom dosiahnuť rovinu plechu. Panely sa inštalujú s ošetrenou stranou von.

- Postrek. Túto metódu používajú výrobcovia lacných materiálov. Horná vrstva je z lietadla postupne stieraná prachovými časticami, vyplavovaná dažďom, odfukovaná vetrom.

- Zavádzanie prísad so stabilizátormi do hmoty počas výroby. Metóda vedie k zvýšeniu nákladov na tovar, preto sa často nepoužíva, napríklad polykarbonát sa používa v kritických zariadeniach.

Ožarovanie ultrafialovým svetlom je škodlivé pre rastliny, takže ochranná vrstva chráni povrch materiálu pred deformáciou, ako aj výsadby v skleníku.

Vplyv hrúbky materiálu na jeho vlastnosti

Sklo sa považuje za lídra v priepustnosti svetla, takže miera jeho priehľadnosti sa berie ako 100%. Monolitický typ polykarbonátu stráca na skle iba o 5% a voštinový o 14 - 20%, v závislosti od hrúbky a farby farby.

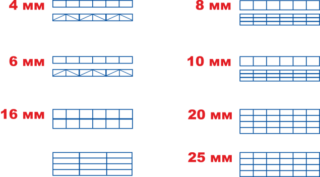

Závislosť priepustnosti svetla od hrúbky:

- priehľadný plást s hrúbkou 4 a 6 mm - 86%, 8 a 10 mm - 85%, 16 mm - 76%.

- bronzová farba s hrúbkou 4 mm - 50%, 6 a 8 mm - 44%, 10 mm - 42%, 16 mm - 29%.

Tepelná prenosová kapacita polykarbonátu je nižšia ako kapacita skla a plexiskla - monolitický vedie teplo menej o 17 - 20%. Včelí plást s hrúbkou 4 mm sa rovná sklu a veľkosť 6 - 8 mm je porovnateľná so sklenenou jednotkou. Účinok je spôsobený obsahom vzduchu v bunkách. Aby ste udržali výkon, počas inštalácie izolujte otvorené konce plátov.

Hrúbka polykarbonátu ovplyvňuje absorpciu zvuku:

- monolitické 4 mm - 25 dB, 6 mm - 27 dB, 8 mm - 29 dB, 10 mm - 31 dB, 16 mm - 36 dB;

- bunkové 4 mm - 15 dB, 6 mm - 18 dB, 8 mm - 20 dB, 10 mm - 22 dB, 16 mm - 25 dB.

Pevnosť plechov závisí aj od hrúbky. Indikátor sa pohybuje od 653 - 707 kg / m² a pevnosť v ťahu je 20400 - 23120 kg / m².

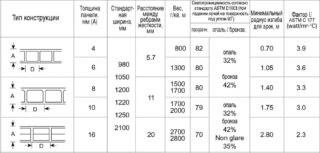

Štandardné veľkosti listov

Každá kategória polykarbonátu má svoje vlastné rozmery určené výrobcom materiálu. V závislosti od fyzikálnych vlastností a rozmerov sa zvolí spôsob prepravy. Pri výpočte sa zohľadňujú aj rozmery pri určovaní schémy zapojenia a rozloženia panelov v konštrukcii.

Výrobcovia predávajú nasledujúce veľkosti polykarbonátových dosiek:

- Pórovité panely sú vyrobené z dutých materiálov s rôznymi hrúbkami plechu, ktorých rozmery sa nelíšia od rozmerov odporúčaných normou a sú 2,1 x 6,0 ma 2,1 x 12,0 m. Medzera medzi vnútornými výstužnými membránami v plechoch s hrúbkou 4,6 mm je 5, 7 mm, 8 - 10 mm - 11 mm, 16 mm - 20 mm.

- Monolitické panely sa vyrábajú vo forme pevného materiálu bez dutín vo vnútri. V predaji sú plechy s rozmermi 2,05 x 1,25 m s hrúbkou 1 mm. Vyrábajú sa platne 1,5 - 12 mm s rozmermi 2,05 x 3,05 m.

- Profilovaný polykarbonát je vyrazený z monolitických plechov v tvare lichobežníkového profilu. Nárazuvzdorný materiál má hrúbku 0,7 až 2,0 mm. Tabule sú k dispozícii v šírkach od 1,15 do 1,25 m, dĺžka je 2,0 - 3,0 metra. Výpočet zohľadňuje výšku a vlnovú dĺžku na získanie použiteľnej oblasti prekrytia.

GOST R 56.712 - 2015 predpisuje štandardnú šírku polykarbonátu 2,1 m, zatiaľ čo nominálna dĺžka je 6 - 12 m. Výrobcovia materiálov môžu vyrábať neštandardné rozmery, vyrábať rozmery pre konkrétneho zákazníka.

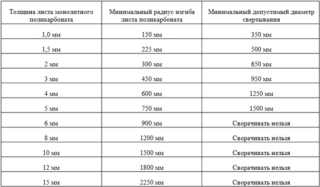

Polomer ohybu

Polykarbonát je univerzálny povlak, ktorý sa dá ohýbať bez predohrevu alebo inej prípravy. Aby sa zabránilo zničeniu, musí byť známe množstvo prípustného ohybu. Rozlišuje sa medzi prípustným stupňom ohybu počas prepravy a pri inštalácii plechu do montážnej polohy.

V prvom prípade je povolený polomer v závislosti od hrúbky:

- panel 2,5 - 3,3 mm je možné ohýbať 250 - 280 mm;

- 3,5 - 3,8 mm - 300 - 310 mm;

- 4,0 mm - 375 - 400 mm;

- 6 mm - 500 - 600 mm;

- 8 mm - 700 - 800 mm;

- 10 mm - 900 - 1 000 mm.

Plechy s hrúbkou 12 - 20 mm sa nesmú zvinovať. Táto metóda je neštandardná a kupujúci ju používa podľa vlastného uváženia. Vinu za škodu nesie majiteľ.

Odporúčané polomery ohybu pre inštaláciu na klenuté a klenuté strechy:

- plech 2,5 - 3,3 mm je možné ohýbať s polomerom 450 - 530 mm;

- 3,5 - 3,8 - 550 - 580 mm;

- 4 mm - 600 - 700 mm;

- 6 mm - 900 - 1050 mm;

- 8 mm - 1250 - 1400 mm;

- 10 mm - 1600 - 1750 mm;

- 12 mm - 2000 - 2100 mm;

- 14 mm - 2350 - 2450 mm;

- 16 mm - 2 600 - 2 800 mm;

- 18 mm - 3000 - 3150 mm;

- 20 mm - 3300 mm.

Ak sa listy počas prepravy ohýbali, po vyložení sa uložia do vodorovnej polohy na uskladnenie.

Hmotnosť polykarbonátu

Hmotnosť každého druhu sa určuje podľa hmotnosti štvorcového metra.Indikátor závisí od hrúbky, prierezu materiálu, zatiaľ čo na celkovej veľkosti polykarbonátového plechu pre skleníky nezáleží.

Hmotnosť je tiež regulovaná normami GOST:

- štvorec plástového plátu s hrúbkou 4 mm váži 0,8 kg;

- 6 mm - 1,3 kg;

- 8 mm - 1,5 kg;

- 10 mm - 1,7 kg;

- 16 mm - 2,7 kg.

Monolitické panely majú hmotnosť:

- štvorec plechu s hrúbkou 4 mm váži 408 kg;

- 6 mm - 7,2 kg;

- 8 mm - 9,5 kg;

- 10 mm - 12 kg;

- 16 mm - 19,1 kg.

Hmotnosť monolitických panelov je dvakrát nižšia ako hmotnosť skla, takmer rovnaká ako hmotnosť plexiskla. Štvorec včelieho plástu má hmotnosť 10-krát menšiu ako sklenená tabuľa a 5-krát menšiu ako plexisklo.

Výroba materiálu

Výroba polykarbonátových dosiek je technicky zložitý proces. Vysoko kvalitné výrobky sa získavajú v súlade s technológiou v kombinácii so zavedeným kontrolným systémom vo všetkých fázach výroby. Používa sa spôsob výroby a spracovania termoplastických polymérov. Výrobky sa vyrábajú vysokotlakovým liatím, plechy pre stavbu sa vyrábajú extrúziou, formovaním výrobkov z taveniny.

Výroba celulárneho, profilového a monolitického polykarbonátu sa dá rozdeliť do 3 etáp:

- príprava suroviny;

- extrúzia;

- rezanie výrobkov na mieru.

Prvý postup zahŕňa čistenie polykarbonátových granúl od prachu a nečistôt, na tento účel sa používa cyklónová metóda. Surovina sa umiestni do taviacej nádoby pri vysokej teplote. V priebehu procesu sa do hmoty zavádzajú rôzne plastifikátory a prísady na zlepšenie kvality. Používajú sa tepelne ochranné, vodoodpudivé a nečistoty odpudzujúce prísady.

V druhom období výroby sa ohriata hmota vo viskóznom stave privádza do špeciálneho extrudéra na lisovanie. Po prechode dopravníkom sa získa páska požadovaného profilu a rezu. Ďalej pracuje lis, ktorý poskytuje hladkosť a požadovanú veľkosť v hrúbke.

Chladená páska sa rozreže na výrobky štandardnej veľkosti, pričom sa zachová štandardná dĺžka a šírka polykarbonátového plechu. Panely sú balené vo fólii a odosielané na predaj alebo do skladu.

Aplikácia polykarbonátu

Monolitický (liaty) materiál sa používa ako zasklenie stien a striech skleníkov v letných verziách. Priehľadné platne prepúšťajú infračervené lúče, ale blokujú ultrafialové svetlo, ktoré zabíja rastliny vo veľkom množstve.

Profilovaný polykarbonát sa používa na zakrytie prístreškov, markíz, markíz. Materiál je vysoko odolný, preto sa umiestňuje na strechy s miernym sklonom, kde je možnosť hromadenia snehu.

Voštinový vzhľad polykarbonátu funguje skvele vo vykurovaných skleníkoch ako okná a strešné časti. Zle vedie teplo a chlad, takže jeho použitie šetrí zdroje tepla.