La vida útil de un gasoducto es el período de servicio de la red, que se calcula desde el momento de la instalación o reparación hasta el desarrollo del recurso tecnológico de material y equipo. La duración del uso de las tuberías la determina el fabricante, que se indica en la documentación adjunta. Después del final de la vida útil de las tuberías de gas en un edificio de apartamentos, se lleva a cabo su examen de comisión, se realiza un control técnico, después de lo cual se redacta un acto. El documento indica la posibilidad de extender el período de operación o la necesidad de reemplazar las comunicaciones.

Puesta en servicio de gasoductos

El suministro de gas a los edificios residenciales se realiza a través de tuberías tipo ventilador. Varias subestaciones de distribución están instaladas en la vía de suministro de gas al asentamiento, la última de las cuales se monta dentro o fuera del edificio. Además, el gas se suministra a los apartamentos a través de elevadores, donde hay ramas desde ellos hasta los medidores y desde ellos hasta los consumidores (estufas, columnas, calderas). Los esquemas de cableado y conexión se realizan de acuerdo con las reglas y regulaciones establecidas. El cumplimiento de la tecnología es verificado por servicios de control especiales.

La puesta en funcionamiento de gasoductos está sujeta a los siguientes parámetros:

- espesor de la pared de la tubería: 3 mm para subterráneo y 2 mm para externo;

- diámetro - 15-100 mm;

- presión de diseño - 3-12 atmósferas;

- altura del techo - desde 220 cm;

- la junta está separada, no en los conductos ni al lado del elevador de calefacción;

- no frente a ventanas y puertas;

- acceso libre para inspección y reparación;

- la presencia de ventilación natural efectiva;

- falta de materiales combustibles en el acabado;

- solo conexión soldada mediante acoplamientos;

- el uso de dispositivos especiales para la fijación a las paredes.

La recepción de la comunicación interna consiste en comprobar el estado de los siguientes criterios:

- soldadura de juntas;

- colorante (para hierro);

- material de fabricación;

- hermeticidad del sistema.

El acto indica el siguiente período, a más tardar en el que deberá realizarse la siguiente verificación.

Factores que afectan el estado de las tuberías.

La vida útil de un gasoducto depende de una serie de factores objetivos y subjetivos que pueden ampliarla o acortarla. La práctica muestra que la mayoría de las carreteras subterráneas y aéreas conservan su rendimiento incluso después del final del período de garantía, a veces excediéndolo varias veces. Sin embargo, existen precedentes frecuentes en los que la red colapsó mucho antes del final del período de facturación.

El tiempo de funcionamiento de las comunicaciones está influenciado por las siguientes razones:

- Errores de diseño que dan lugar a posteriores deformaciones y roturas.

- Violaciones de la tecnología de colocación, expresadas en juntas débiles, ignorando el uso de mangas al atravesar paredes.

- La calidad de los materiales utilizados durante la instalación.

- El contenido de álcalis y ácidos en el suelo, que conduce a la corrosión del metal.

- Humedad del aire.

- Cumplimiento del cronograma para la inspección de estructuras.

Todos estos factores conducen al hecho de que las tuberías del mismo lote pueden servir en un tiempo completamente diferente.

Mantenimiento

El mantenimiento regular de los gasoductos permite identificar y eliminar una situación de emergencia y prolongar su vida útil.

El mantenimiento de gasoductos incluye las siguientes actividades:

- Examen externo para la detección de daños externos, corrosión, desprendimiento de la capa protectora.

- Monitoreo del desempeño de válvulas de cierre y control.

- Comprobación de la estanqueidad del sistema presionando.

- Restauración de la integridad de las articulaciones.

- Eliminando óxido, aplicando una nueva capa protectora.

- Reemplazo de fragmentos de emergencia.

- Comprobación del equipo en busca de fugas y posibilidad de fugas.

Solo los empleados calificados del servicio de gas deben realizar estas manipulaciones.

Está prohibido interferir de forma independiente con el sistema, verificarlo con una llama abierta o poner vendajes en las tuberías.

Trabajo de renovación

Los trabajos de reparación de tuberías programados se llevan a cabo después de la expiración del período de garantía establecido por sus fabricantes. Sin embargo, se lleva a cabo una inspección de rutina cada 5-10 años, dependiendo de las condiciones de funcionamiento del sistema. Se utilizan dispositivos especiales, se llevan a cabo varios tipos de exámenes. A partir de los resultados de la auditoría se elabora un protocolo y un plan de trabajo.

Hay las siguientes señales que indican la necesidad de reparaciones:

- adelgazamiento de las paredes;

- violación de las costuras de soldadura;

- detección de fugas;

- la aparición de óxido;

- descarga o decoloración de pintura.

Este proceso se lleva a cabo en la siguiente secuencia:

- Cierre el suministro de gas al tubo ascendente.

- La tubería se bombea con aire.

- Se recortan las áreas dañadas.

- Se sueldan tuberías nuevas.

- Se comprueba que no haya fugas en el sistema.

- Las piezas de acero están pintadas de amarillo, y en los apartamentos al gusto de los vecinos.

La etapa final es la elaboración de un acto de trabajo terminado.

Cálculo del grado de desgaste de la tubería.

Al planificar inspecciones y reparaciones de sistemas de tuberías, los especialistas en servicio de gas no se limitan a exámenes externos y estudios de laboratorio. Tales eventos son productivos, pero simplemente no es realista cubrir todas las casas de una gran ciudad con ellos.

Para elaborar un cronograma de reparaciones, los especialistas utilizan fórmulas desarrolladas sobre una base científica y práctica de observación.

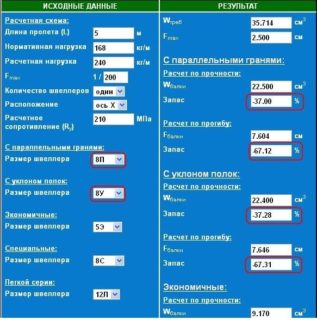

Para los cálculos, se toman los siguientes datos iniciales:

- voltaje de diseño;

- factor de fuerza;

- Espesor de pared;

- resistencia mínima a largo plazo del material.

Los indicadores implican las propiedades técnicas del material a una temperatura del aire de 20 grados.

Vida útil de la tubería de gas

Si el acero anterior se usaba exclusivamente para la construcción de tuberías, hoy en día está siendo reemplazado gradualmente por polietileno. Cada material tiene sus pros y sus contras, que deben discutirse por separado.

Los tubos de hierro tienen las siguientes ventajas:

- alta resistencia;

- opresión;

- la capacidad de conectarse mediante soldadura y roscado;

- versatilidad de colocación (subterránea y en superficie).

Desventajas del material:

- peso pesado, lo que complica la instalación;

- tendencia a la corrosión;

- falta de la flexibilidad necesaria;

- formación de una gran cantidad de humo y escombros durante el montaje, peligro de incendio al utilizar soldadura.

La vida útil de un gasoducto de tubos de acero es de 40 a 50 años.

Ventajas de los sistemas plásticos:

- sencillez y rapidez de montaje;

- mayor ancho de banda;

- resistencia a la corrosión y la descomposición;

- sin necesidad de acabados adicionales.

Desventajas de los productos:

- limitación de presión hasta 1,2 MPa;

- fuerza insuficiente;

- conexión solo por soldadura;

- no se puede poner en el suelo;

- pérdida de forma y ablandamiento cuando se calienta por encima de 80 grados;

- destrucción de la estructura bajo la influencia de la radiación ultravioleta.

La vida útil estimada de un gasoducto de polietileno es de 50 a 80 años.

Prolongación de la vida útil

La vida útil no es una categoría permanente, se calcula sobre la base de cálculos, pruebas y agregación de datos obtenidos de estadísticas de años anteriores. El período operativo se puede ampliar si se garantiza la seguridad de las instalaciones donde se instalan las comunicaciones. Los expertos evalúan las condiciones para el uso de tuberías, luego de lo cual emiten pronósticos, que son conclusiones y propuestas con base científica.

El gasoducto se puede operar después de la expiración del período de garantía, si, de acuerdo con los resultados del diagnóstico, no se encuentran defectos graves en el sistema, así como tendencias a que ocurran.

Existen las siguientes reglas para extender la vida operativa de un gasoducto:

- inspección regular de comunicaciones;

- uso de válvulas y equipos de control de alta calidad;

- la tubería no debe usarse como soporte para muebles o para sujetar tendederos.

Si tiene la más mínima sospecha de daños en el gasoducto, debe llamar urgentemente al 104.